Це відкривачка для винних пляшок, виготовлена зі сплаву цинку, гвинт, виготовлений із високоякісної вуглецевої сталі, виготовлений у вигляді спіралі за допомогою обробки з ЧПУ, з оптимізованою верхньою частиною у формі шипів. Номер нашої моделі H974, ми запрошуємо клієнтів запитувати ціни та вимагати безкоштовних зразків.

Процес виробництва цієї відкривачки для пляшок в основному включає п'ять ключових етапів: лиття під тиском, руйнування матеріалу, полірування та очищення, гальванічне покриття та складання.

Ця відкривачка важить 135 грамів, а 3 шт. грубих аксесуарів мають відносно легку вагу. Під тиском 88-тонної машини для лиття під тиском з гарячою камерою він може повністю задовольнити вимоги до продукту. Щільність виливків із цинкового сплаву тісно пов’язана з робочим тиском обладнання, лише у відповідному діапазоні якість компонентів продукту може відповідати вимогам і знаходити найбільш відповідний контроль витрат. Таким чином, використання 88-тонної машини для цього штопора може як забезпечити якість продукту, так і значно знизити витрати на виробництво.

Конструкція прес-форми цього виробу забезпечує продуктивність приблизно 3000 форм кожні вісім годин. У порівнянні зі звичайними формами з однією порожниною, це на 30-40% швидше, заощаджуючи більш ніж удвічі час виробництва.

Після завершення лиття під тиском цього штопора він набуває такої форми, кожен компонент все ще зберігає сліди воріт і зайві краї, які потрібно видалити, тому наступним етапом виробництва є видалення задирок, що вимагає від працівників суто ручної праці. Це тому, що штопор, прес для часнику, горіхові крекери, різак для піци, ложка для морозива, які ми виготовляємо, є складними компонентами. Для того, щоб поверхні продукту не були пошкоджені, необхідна суто ручна робота. пошкоджені, підтримувати якість подальшої обробки, уникати підвищених ризиків утилізації та нести додаткові витрати. Робітникам для цього процесу потрібен великий досвід і достатньо терпіння, і вони можуть надати численні ефективні та здійсненні пропозиції, щоб допомогти покращити конструкції для виробів складної форми та конструкцій прес-форм. Тому цим працівникам потрібна довготривала практика, щоб отримати досвід, і ми навчили багатьох таких працівників.

Після видалення задирок і країв із заготовок штопора для вина виробничий процес переходить до операцій полірування та очищення. Наша компанія володіє понад десятьма очисними машинами та обладнанням для обробки поверхні, що дозволяє нам підтримувати однорідність і послідовність обробки поверхні продукту. Найбільша перевага цієї операції полягає в тому, що всі готові вироби матимуть однакову обробку поверхні.

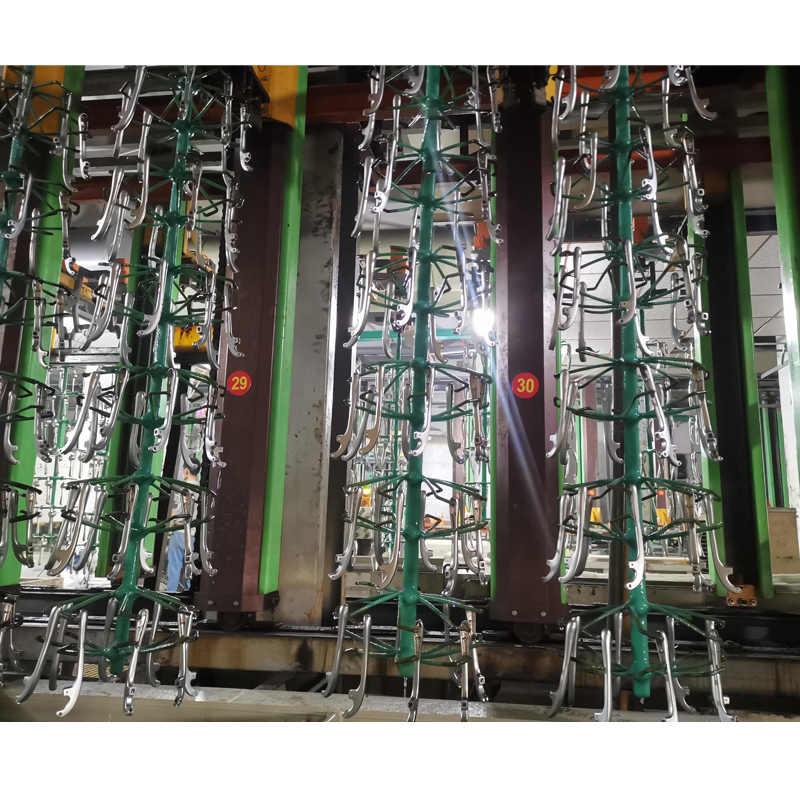

Для покриття всіх компонентів штопора зазвичай використовуються методи гальванічного покриття або фарбування. Для цієї ілюстрації ми зосередимося на гальванічному покритті. Обробка гальванічного покриття виконується стороннім постачальником, що вимагає вузькоспеціалізованих установ, обладнання та промислових інженерів із багаторічним досвідом роботи у своїй галузі, а також численних базових техніків і досвідчених працівників. Це дуже складний процес. Ми підтримуємо довгострокову співпрацю з постачальниками, які мають 30-річний досвід у галузі, забезпечення стабільності продукту. Це також гарантує швидке, професійне та ефективне вирішення різноманітних виробничих проблем, які виникають під час виробництва. Ці заходи допомагають забезпечити виробничі цикли для таких товарів, як аксесуари для вина, кухонний посуд і штопори, а також підтримують плани продажів клієнтів.

Весь штопор досяг свого завершального процесу, який є складанням. По-перше, ми класифікуємо всі оброблені напівфабрикати за типом компонентів. Персонал контролю якості (QC) проводить попередні перевірки, щоб підтвердити, що ці напівфабрикати відповідають усім специфікаціям продукту щодо функціональності, кольору та якості поверхні. Кваліфіковані та дефектні частини потім відокремлюються та управляються окремо. Звіти про перевірки генеруються та надсилаються як у виробничий відділ, так і на склад. Відділ. Відповідно до встановленого Посібника з специфікацій продукції, кваліфіковані напівфабрикати зберігаються в інвентарі та згодом потрапляють на виробничу лінію для складання.

Після завершення виробництва готова продукція проходить вторинну перевірку, щоб підтвердити, що якість продукції відповідає встановленим стандартам. Номери виробничих партій та ідентифікатори замовника маркуються, після чого виконуються комплексні операції пакування. Після завершення остаточної перевірки запакована готова продукція передається на склад готової продукції, де очікує сповіщення клієнта про відвантаження.